Renowacja wielkowymiarowych kolektorów kołowych i niekołowych z zastosowaniem:

Renowacja wielkowymiarowych kolektorów kołowych i niekołowych z zastosowaniem powłok chemoodpornych

Nazwa rynkowa – Chemia budowlana

Materiały – powłoki na bazie cementu oraz polimerów

Utwardzanie – wiązanie betonu

Dostawcy – Mc-Bauchemie, MINOVA, P.&T., IPA.

Zakres średnic – kanały przełazowe, studnie

Zakres zastosowań – SBK

CHEMOODPORNE POWŁOKI MINERALNE

Zgodnie z PN-EN 752-5; 13689; 13566-1.

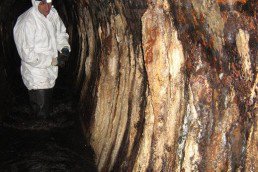

1. OPIS METODY

Jest to sposób zabezpieczania kolektorów, których stan technicznyc jest dostatecznie dobry. Konstrukcja nie wykazuje uszkodzeń mających charakter zagrożenia utraty stateczności. Sam remont ma za zadanie zabezpieczyć powierzchnię kanału przed agresywnymi substancjami, usunąć nieszczelności oraz przy odpowiednim wykończeniu poprawić warunki hydrauliczne. Stosujemy techniki zarówno ręczne, jak i aplikacje materiałów natryskiem na mokro i sucho. Główne stosowane systemy zapraw mineralnych PCC i SPCC: Mc-Bauchemie, MINOVA, P.&T., IPA.

2. URZĄDZENIA DO INSTALACJI WYKŁADZINY

- urządzenie do czyszczenia kanałów (samochód ciśnieniowy)

- kamera do inspekcji kanałów

- urządzenia do by-passu (pompy, węże)

- samochód skrzyniowy do transportu wykładziny (segmentów)

- dźwig (lub samochód skrzyniowy z HDS)

- pompy do podawania iniektu

- wentylator kanałowy

- pneumatyczna otwornica

- pneumatyczna wyrzynarka

- urządzenia do prób

3. PRZYGOTOWANIE DO INSTALACJI

Ocena stanu technicznego kanału

Przed przystąpieniem do renowacji rurociąg jest czyszczony metodą hydrodynamiczną – urządzeniem do czyszczenia kanałów zabudowanym na samochodzie ciężarowym. Następnie przeprowadzana jest inspekcja rurociągu zdalnie sterowaną kamerą. Analiza filmu wideo z przeglądu kanału jest podstawą do sporządzenia szczegółowego raportu komputerowego o stanie technicznym rurociągu. Na podstawie danych z raportu klasyfikuje się dany kanał w zależności od jego stanu technicznego.

DOBÓR SPOSOBU NAPRAWY

W zależności od stopnia uszkodzenia lub zniszczenia kanału i jego zaklasyfikowania do danej grupy, w zależności od jego stanu technicznego, dobiera się rodzaj techniki wykonania renowacji kanału. Po dokonaniu oceny stanu technicznego kanału należy przeprowadzić analizę danych geodezyjnych, wysokości wód gruntowych w stosunku do posadowienia kanału, obciążenia ruchem kołowym i innych parametrów mających wpływ na dobór parametrów zastosowanej wykładziny.

Składowanie i transport na plac budowy

Wykładzina w postaci sypkiej lub workowanej jest dostarczana na plac składowy (magazyn) i stąd, w odpowiednich partiach, przewożona na plac budowy.

4. INSTALACJA WYKŁADZINY

Kolejność wykonywania robót związanych z nałożeniem odpowiedniej warstwy chemoodpornej powłoki mineralnej jest następująca :

- Oczyszczenie kanału z zalegających drobnych i większych zanieczyszczeń za pomocą wozu ciśnieniowego (10-20 MPa) oraz czyszczenie ręczne z gruzu i kamieni.

- Czyszczenie hydrodynamiczne wodą (70-100 MPa) ścian i stropu kanału, mające na celu oczyszczenie ze skorodowanych słabszych fragmentów konstrukcji kanału, tłuszczów i innych trwałych osadów.

- Przygotowanie powierzchni ściany i stropu do nałożenia powłoki mineralnej – usunięcie nacieków, nieszczelności i nierówności za pomocą materiałów dodatkowych (zaprawy szybkowiążące, warstwy sczepne i iniekcyjne).

- Natryśnięcie powłoki mineralnej na wilgotną powierzchnię kanału z wykorzystaniem pompy ślimakowej. W przypadku kanału ceglanego, natrysk wykonywany jest jako dwuwarstwowy. Pierwsza warstwa ma za zadanie wypełnienie fug między cegłami oraz uwidocznienie wcześniej niezlokalizowanych drobnych wycieków, które należy przed nałożeniem drugiej warstwy usunąć. Optymalna warstwa powłoki to 10 mm, a przy nakładaniu wielowarstwowym grubość nie może przekroczyć 25 mm.

- Osuszenie dna kanału poprzez montaż by-passu kanału i przyłączy. By-pass może być wykonany wewnątrz kanału, wówczas działa grawitacyjnie, lub na zewnątrz, przy użyciu pomp do ścieków o wydajności nawet 1.200 m3/h.

- Czyszczenie dna kanału z wykorzystaniem samochodu ciśnieniowego.

- Czyszczenie hydrodynamiczne dna kanału wodą lub wodą z piaskiem.

- Przygotowanie dna kanału do nakładania powłoki mineralnej z wykorzystaniem materiałów dodatkowych.

- Natrysk lub nakładanie ręczne (kanały jajowe) powłoki mineralnej.

- Likwidacja by-passu i drobne poprawki po zdemontowaniu by-passu wewnętrznego.

- Kanał można obciążać ściekami po ok. 8 godzinach od całkowitego nałożenia powłoki.

5. KONTROLA

Inspekcja tv

Po instalacji i otwarciu przyłączy wykonywana jest inspekcja TV odbiorowa z zapisem na VHS lub CD. Jednocześnie sporządzany jest raport z inspekcji.

Testy

Zgodnie z PN-EN 13566-1.

6. USUWANIE USTEREK

Usterki usuwane są z wykorzystaniem materiału podstawowego nałożonej chemoodpornej powłoki mineralnej lub z użyciem materiałów specjalistycznych.

Renowacja wielkowymiarowych kolektorów kołowych i niekołowych z zastosowaniem rur segmentowych

Nazwa rynkowa – moduły renowacyjne

Materiały – PVC, PE-HD, PP, GRP, TWS

Wprowadzenie – wciągarką linową

Dostawcy – Marplast, Hobas, Wavin, Uponor, Amiantit

Zakres średnic – DN 300–3000

Zakres zastosowań – SBK

CHEMOODPORNE POWŁOKI MINERALNE

Zgodnie z PN-EN 752-5; 13689; 13566-1.

1. OPIS METODY

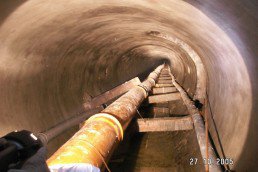

Metoda renowacji z wykorzystaniem wykładzin z rur segmentowych polega na wprowadzeniu do wnętrza starego rurociągu krótkich segmentów rurowych. W zależności od rodzaju sieci i rurociągu poddawanego renowacji, wykładzinę wprowadzamy poprzez istniejące studnie lub wykonujemy wykopy montażowe. Segmenty renowacyjne są wykonywane jako odwzorowanie kształtu rurociągu poddawanego renowacji: występują zatem jako segmenty kołowe i niekołowe.

2. URZĄDZENIA DO INSTALACJI WYKŁADZINY

- urządzenie do czyszczenia kanałów (samochód ciśnieniowy)

- kamera do inspekcji kanałów

- urządzenie wciągające (wciągarka)

- urządzenia do by-passu (pompy, węże)

- samochód skrzyniowy do transportu materiału

- dźwig (lub samochód skrzyniowy z HDS)

- pompy do podawania iniektu

- wentylator kanałowy

- otwornica pneumatyczna

- wyrzynarka pneumatyczna

- urządzenia do prób

3. PRZYGOTOWANIE DO INSTALACJI

Ocena stanu technicznego kanału

Przed przystąpieniem do renowacji rurociąg jest czyszczony metodą hydrodynamiczną – urządzeniem do czyszczenia kanałów zabudowanym na samochodzie ciężarowym. Następnie przeprowadzana jest inspekcja rurociągu zdalnie sterowaną kamerą. Analiza filmu wideo z przeglądu kanału jest podstawą do sporządzenia szczegółowego raportu komputerowego o stanie technicznym rurociągu. Na podstawie danych z raportu klasyfikuje się dany kanał w zależności od jego stanu technicznego.

Dobór sposobu naprawy

W zależności od stopnia uszkodzenia lub zniszczenia kanału i jego zaklasyfikowania do danej grupy, w zależności od jego stanu technicznego, dobiera się rodzaj techniki wykonania renowacji kanału. Po dokonaniu oceny stanu technicznego kanału należy przeprowadzić analizę danych geodezyjnych, wysokości wód gruntowych w stosunku do posadowienia kanału, obciążenia ruchem kołowym i innych parametrów majacych wpływ na dobór parametrów zastosowanej wykładziny.

Składowanie i transport na plac budowy

Wykładzina z rur segmentowych jest dostarczana na plac składowy i stąd, w odpowiednich partiach, przewożona na plac budowy.

4. INSTALACJA WYKŁADZINY

Poszczególne segmenty renowacyjne podaje się do wnętrza naprawianego kanału przez istniejące studzienki (dotyczy segmentów o długości do 0,5 m i średnicy do DN 600 mm) bądź przez wykop montażowy, o wymiarach dostosowanych do ich wielkości, przy pomocy dźwigu o nośności dostosowanej do ciężaru segmentu. Następnie ręcznie, przy zastosowaniu ślizgu lub odpowiedniego wózka przenosi na miejsce montażu. Łączenie odbywa się za pomocą umieszczonej w kielichu uszczelki. Powinno ono być wykonywane centrycznie, wzdłuż osi rurociągu. Segmenty wykładziny renowacyjnej o wymiarach mniejszych niż 500 mm mogą być łączone przy pomocy ręcznych przyrządów i urządzeń. Przy większych wymiarach należy stosować dźwignie, wciągarki ręczne lub prasy. Należy uważać, aby w czasie łączenia powierzchnie segmentów obszarze połączeń były zabezpieczone przed uszkodzeniem. Nie wolno przykładać się punktowo do końców bosych segmentów.Przed połączeniem należy sprawdzić niezbędną głębokość wsunięcia bosego końca do kielicha i oznaczyć ją na obwodzie końca rury. Tylko pełne wsunięcie bosego końca segmentu do kielicha zapewnia trwałą szczelność połączenia. W kielichach występują wysokie wartości nacisku na elementy uszczelniające, w związku z tym przy łączeniu należy posługiwać się przyrządami mechanicznymi.

Iniekcja

Przed rozpoczęciem procesu wprowadzania iniektu należy zamontować we wnętrzu wykładziny spiralnej specjalne szalunki usztywniające rurę i zapobiegające jej odkształceniu podczas procesu iniektowania. Iniekcja prowadzona będzie w n-etapach, na odcinkach od studni do studni. W dolnej studni należy uszczelnić przestrzeń między istniejącym kanałem, a rurą spiralną; na poziomach 1/n; 1/n + 1/n;… wbudować rurki kontrolne, a w najwyższym punkcie umieścić króciec do podawania iniektu. W najwyższym punkcie uszczelnienia górnej studni wbudować rurkę odpowietrzająca, umożliwiająca swobodny odpływ powietrza oraz króciec do iniekcji. Wtłaczanie zaprawy musi odbywać się pod takim ciśnieniem, które nie spowoduje przekroczenia dopuszczalnych naprężeń wyboczenia, czyli zgniecenia rur. Ma to bardzo duże znaczenie przy renowacji rur o dużej średnicy i o niskiej sztywności obwodowej.

5. KONTROLA

Inspekcja TV

Po instalacji i otwarciu przyłączy, wykonywana jest inspekcja TV odbiorowa z zapisem na VHS lub CD. Jednocześnie sporządzany jest raport z inspekcji.

Testy

Zgodnie z PN-EN ISO 11296-1, 13566-5 oraz PN-EN 1610

6. USUWANIE USTEREK

Usterki usuwane są za pomocą robota pod kontrolą kamery lub/i poprzez wklejanie krótkich przewodów rurowych.

Renowacja wielkowymiarowych kolektorów kołowych i niekołowych z zastosowaniem rur spiralnie zwijanych

Nazwa rynkowa – rury spiralne SPR

Materiały – taśma profilowa (PVC lub PE) + iniekt

Utwardzanie – wiązanie betonu (iniektu)

Dostawcy – CPT-Sekisui

Zakres średnic – kanały przełazowe

Zakres zastosowań – SBK

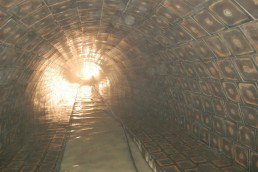

OPIS TECHNICZNY METODY RENOWACJI WYKŁADZINĄ Z RUR SPIRALNIE ZWIJANYCH

Zgodnie z PN-EN 752-5; 13689; ISO 11296-1; 13566-7.

1. MATERIAŁ

Metoda renowacji z wykorzystaniem wykładzin z rur spiralnie zwijanych polega na wprowadzeniu do wnętrza starego rurociągu (lub umieszczenia w studni) urządzenia zwijającego oraz podawania materiału w postaci odpowiednio wyprofilowanej taśmy z tworzywa sztucznego. W szczególnych przypadkach profil może być wzmacniany taśmą stalową. Proces SPR obejmuje użycie materiału PCV wyciskanego w postaci profilu, który jest spiralnie wprowadzany do istniejącego rurociągu. Kolejne zwoje profilu są łączone ze sobą dzięki zintegrowanym w profilu elementom kształtowym (zamykającym) a pierścieniowa przestrzeń między zwiniętym profilem a rurą macierzystą jest cementowana, tworząc rurę SPR. Powstaje w ten sposób mocna rura kompozytowa zintegrowana z istniejącym rurociągiem.

2. URZĄDZENIA DO INSTALACJI WYKŁADZINY

- urządzenie do czyszczenia kanałów (samochód ciśnieniowy)

- kamera do inspekcji kanałów

- urządzenia do by-passu (pompy, węże)

- samochód skrzyniowy do transportu materiału

- dźwig (lub samochód skrzyniowy z HDS)

- urządzenie instalacyjne SPR

- pompy do podawania iniektu

- wentylator kanałowy

- otwornica pneumatyczna

- wyrzynarka pneumatyczna

- urządzenia do prób

3. PRZYGOTOWANIE DO INSTALACJI

Ocena stanu technicznego kanału

Przed przystąpieniem do renowacji rurociąg jest czyszczony metodą hydrodynamiczną – urządzeniem do czyszczenia kanałów zabudowanym na samochodzie ciężarowym. Następnie przeprowadzana jest inspekcja rurociągu zdalnie sterowaną kamerą. Analiza filmu wideo z przeglądu kanału jest podstawą do sporządzenia szczegółowego raportu komputerowego o stanie technicznym rurociągu. Na podstawie danych z raportu klasyfikuje się dany kanał w zależności od jego stanu technicznego.

Dobór sposobu naprawy

W zależności od stopnia uszkodzenia lub zniszczenia kanału i jego zaklasyfikowania do danej grupy, w zależności od jego stanu technicznego, dobiera się rodzaj techniki wykonania renowacji kanału. Po dokonaniu oceny stanu technicznego kanału należy przeprowadzić analizę danych geodezyjnych, wysokości wód gruntowych w stosunku do posadowienia kanału, obciążenia ruchem kołowym i innych parametrów mających wpływ na dobór parametrów zastosowanej wykładziny.

Składowanie i transport na plac budowy

Profil rury spiralnej jest dostarczany na plac składowy w postaci zwojów umieszczonych w bębnach transportowych. Stad jest dostarczany na plac budowy.

4. INSTALACJA WYKŁADZINY

Zależnie od warunków w miejscu pracy można zastosować jedną z dwóch procedur układania. Są to metody z maszyną pchającą i z maszyną samojezdną. Metoda samojezdna ma dwa warianty, technologie Super SPR i SPR nieokrągłe:

A. Proces układania z maszyną pchającą (proces bez udziału człowieka) Maszyna układająca jest umieszczana w kanale istniejącej studzienki. Profil PCV jest podawany ze szpuli nad powierzchnią terenu do maszyny układającej. W miarę jak profil jest wprowadzany spiralnie przez maszynę układająca, krawędzie kolejnych zwojów łączą się ze sobą, tworząc rurę w obrębie rury istniejącej.

B. Proces układania z maszyną samojezdną (proces z udziałem człowieka) Maszyna układająca jest umieszczana w kanale istniejącej studzienki lub w dowolnym miejscu w obrębie rurociągu. Profil jest podawany do maszyny ze środka szpuli specjalnie zaprojektowanej do tego procesu. Następnie maszyna obraca się, przesuwając się we wnętrzu rury macierzystej i spiralnie układa profil tworzący za nią rurę. Ponieważ w tym procesie ułożona rura pozostaje za maszyną, nie występuje opór tarcia między materiałem SPR i rurą macierzystą. Dzięki temu można prowadzić renowację długich odcinków.

1) Proces Super SPR – Proces Super SPR został opracowany specjalnie dla renowacji rurociągów o dużej średnicy. Wykorzystuje on stalowe przekroje zbrojeniowe o kształcie „W” lub „U” do wytworzenia przy udziale maszyny samojezdnej kompozytowych rurociągów o wysokiej sztywności.

2) Technologia SPR Nieokrągła – Technologia nieokrągła została opracowana w celu renowacji wszelkich kształtów rur nieokrągłych. Maszyna układająca składa się z ramy prowadzącej specjalnie przygotowywanej dla każdego projektu – jest ona produkowana w takim samym kształcie, jaki ma istniejąca rura. Wokół tej ramy obraca się szereg napędzanych rolek, które łącza ze sobą profile i posuwają maszynę do przodu. Maszyna nadaje się do układania zarówno normalnych jak i zbrojonych profili w dowolnym kształcie przekroju poprzecznego.

5. KONTROLA

Inspekcja TV

Po instalacji i otwarciu przyłączy wykonywana jest inspekcja TV odbiorowa z zapisem na VHS lub CD. Jednocześnie sporządzany jest raport z inspekcji.

Testy

Zgodnie z PN-EN ISO 11296-1, 13566-7 oraz PN-EN 1610.

6. USUWANIE USTEREK

Usterki usuwane są za pomocą robota pod kontrolą kamery lub/i poprzez wklejanie specjalnie przygotowanych zestawów naprawczych.

TABELA SPECYFIKACYJNA

Spis dostępnych technologii i ich zakres stosowania

Wybrane realizacje

Renowacja dla zaawansowanych w Szczecinie

W Szczecinie przeprowadzamy renowację ponad 6,2 km kanałów…

7 maja 2020

Relining kolektora Burakowskiego w Warszawie

W Warszawie przeprowadzamy renowację odcinków kolektora…

22 stycznia 2020

Bezwykopowa renowacja sieci kanalizacyjnej w Warszawie

W Warszawie realizujemy inwestycję obejmującą bezwykopową…

20 listopada 2019